地址:江苏省江阴市南闸镇东盟工业园东盟路5号 座机:(86)-510-86179956 手机:(86)-18860995250 邮箱: huameichao@email.acrel.cn 网址: www.acrel-hb.com |  |

地址:江苏省江阴市南闸镇东盟工业园东盟路5号

座机:(86)-510-86179956

手机:(86)-18860995250

邮箱: huameichao@email.acrel.cn

摘要:为了对纺纱厂能耗情况进行量化分析,以11.52万锭集聚纺生产线为例,介绍了工艺流程和设备配台,统计了各工序主辅机、空调、除尘、制冷和照明等设备的总装机功率,对生产中实际总功率进行了测试,并对各类设备额定功率占比和实测功率占比进行了分析对比,找出无效能耗产生的原因和节能技术改造的重点。提出了一系列措施,包括采用空调风机变频控制,除尘系统和精梳吸落棉系统采用恒压变流量系统控制,细纱机吸棉风机与单定监测系统采用关联控制,优化集聚纺负压风机频率,避峰用电等。采用上述综合节能技术措施,全年可节约用电3.194×106kW·h,实现全厂综合节电5.7%的目标。

关键词:纺纱厂;能耗;量化分析;主辅机;空调和除尘;额定功率;实测功率;吸棉风机

现代新型纺织厂不断朝着规模大型化、设备自动化、运行高速化的方向发展。每万锭装机功率达到1100kW以上,具有连续运行、负荷率高的特点。空压、空调除尘及吸落棉设备装机功率高,用电负荷大,使实际能耗提高。在运行管理过程中,分析统计各工序设备的装机功率和实际能耗情况,找出具有节能改造潜力的部位,采用成熟节能技术和有效管理措施,降低无效能源消耗,是企业节能增效的有效途径。本研究根据某新建的现代化11.52万锭集聚纺纱生产线的具体情况,通过对主辅机装机功率统计、实际能耗测试和用能情况分析,理清纺纱车间空调除尘设备的装机功率与实际功率比,以找出节能运行管理的重点部位,并就几种行之有效的节能措施进行讨论。

一、纺纱生产线能耗情况分析

纺纱生产线能耗情况分析纺纱车间能耗主要包括主机生产能耗、辅助空调除尘、空压冷冻、照明能耗等。具体能耗大小与车间主机工艺配备有关,现以某11.52万锭集聚纺生产线为例进行分析。

1.1工艺流程与设备配置

该纺纱生产线设计规模11.52万锭,主机为新型国产设备,主要纺制中细特精梳棉纱,工艺流程和设备配置数量如下。JWF1012型往复式抓棉机(3台)→FA103B型双轴流开棉机(3台)→JWF1102型单轴流开棉机(3台)→JWF1026-160-10型多仓混棉机(4台)→JWF1124C⁃160型单辊筒清棉机(4台)→JWF016型异纤机(4台)→JWF1054型除微尘机(4台)→JWF1204B型梳棉机(50台)→JWF1313型并条机(12台)→JWF1383型条并卷机(6台)→JWF1278型精梳机(35台)→JWF1312B型并条机(12台)→JWF1458A型粗纱机(18台)→JWF1566JM型细纱机1200锭(96台)→VCRO⁃E型自动络筒机(72锭,26台)辅助设备有清梳联除尘系统9套,精梳吸落棉系统4套,前纺空调系统4套,细纱空调系统8套,络筒空调系统2套。空压机3台,两用一备,设计供气量64.4Nm3/min,供气压力0.85MPa。车间占地面积40986m2。主车间采用轻钢门字形结构,附房采用钢筋混凝土框架结构。工厂地点在河南某地。

2主辅机装机功率

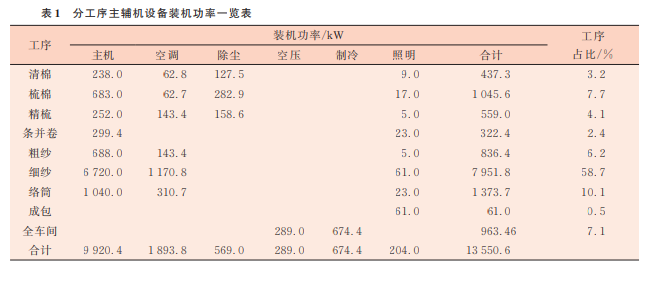

按照设备铭牌统计设备装机功率,分工序主辅机设备装机功率汇总如表1所示。

从表1可以看出,包含制冷设备时,合计总功率13550.6kW,其中各设备装机功率占比为:主机73.2%,空调14.0%,除尘4.2%,空压2.1%,制冷5.0%,照明1.5%。由于近年来纺织设备自动化程度不断提高,清梳联工序装机功率有较大提高。按工序计算,清梳联工序占比10.9%,精并粗工序占比12.7%,细纱工序占比58.7%,络筒工序占比10.1%。由于制冷设备在夏季热月视情况运行,按常年运行设备分类,主机设备装机功率占比77%,空调除尘装机占比19.1%,除主机设备外空调除尘是能源消耗大户。

1.3主辅机实际能耗

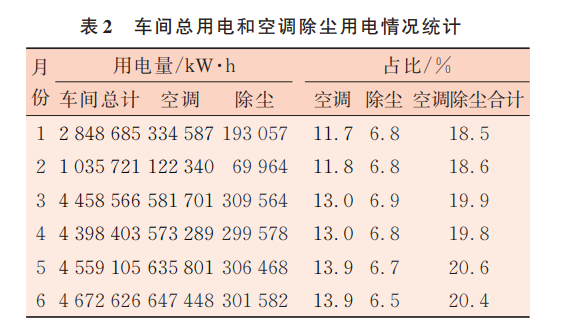

根据纺纱各工序设备的具体特点,设备配备功率的保险系数和负荷系数都存在差异,造成设备装机功率和实际能耗相差较大,运行中各设备的实测用电量真正体现了设备的实际能耗情况。以车间正常满负荷生产中细特集聚纺纱为基础,2020年1月至6月我们对车间总用电量和空调除尘系统用电量进行了实测统计,如表2所示。

从表2中用电量统计情况可知,在不开制冷机的情况下,由于主机装机功率大,负荷系数没有空调除尘设备的高,主机实际功率占比没有安装功率占比高。空调系统采用了空调温湿度自动控制技术,车间空调系统的耗电量,正常月份仍占车间总用电量13%~13.9%,略小于装机功率14.7%占比。除尘系统由于采用工频运行,实耗功率占车间总电量的6.5%~6.9%,大于装机功率4.4%的占比。在没有开启制冷的情况下,空调除尘用电量占车间总用电量的18.5%~20.6%,说明空调除尘系统的耗电量不可忽视,是节能运行管理的重点。为了进一步分析除尘设备和服务主机的能耗情况,对清棉、梳棉、精梳主机设备安装功率和配套除尘设备功率进行统计,在车间主机设备全开、滤尘设备正常运行的情况下,测定对应的实耗功率,如表3所示。

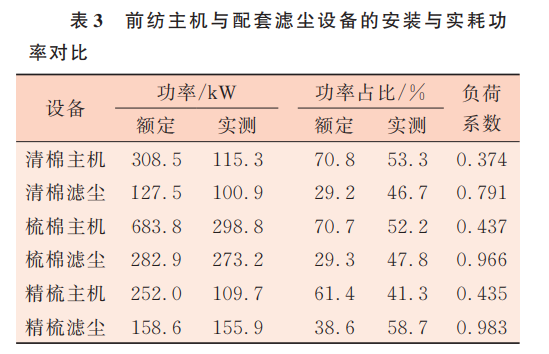

从表3可以明显看出,主机设备安装功率比滤尘设备配套功率高,主机安装功率占61.4%~70.8%,配套除尘设备功率占比为29.2%~38.6%。但主机实耗、功率占比只有41.3%~53.3%,负荷系数为0.374~0.435;由于除尘设备采用设计配套风机参数直接开车,除尘设备实耗功率占比为46.7%~58.7%,设备负荷系数0.791~0.983。说明滤尘设备的负荷系数很大,实耗功率占比提高,能耗较大,是节能运行管理的重点。二、主要节能措施研究

2.1

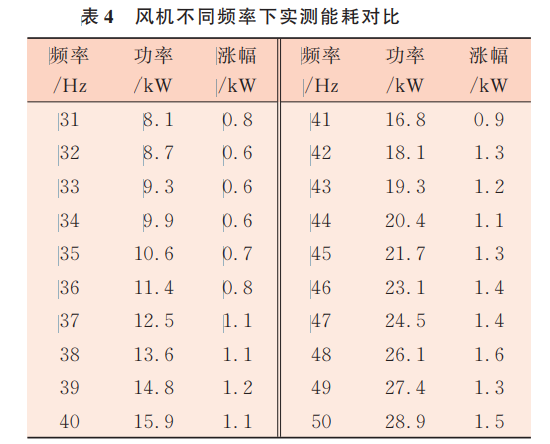

由于空调系统是按车间设备全开、设备发热量大、夏季室外温湿度参数高的状态进行设计配套的。运行中多数情况车间冷负荷小于设计值,这就要求空调系统要随着车间负荷的变化随时进行调节,采用算法更大限度节省电耗。为分析风机变频调速的能耗情况,以30kW轴流风机为例,进行各频率段能耗检测,实测能耗情况如表4所示。

从表4可以看出,频率每降低1Hz,风机实测功率降低0.6kW~1.6kW,符合风机功率与转速3次方呈正比的基本规律。在冬季低速运行的情况下,甚至能降到原风机能耗的50%。风机能耗虽然随着频率降低下降,但风机低运行频率不宜低于35Hz,否则会大幅降低送风量和送风压力,影响车间气流组织和换气。表4中35Hz~45Hz为风机设定的常规运行频率段,在额定频率的70%~90%之间,节能效果明显。

2除尘系统节能

一般设计人员依据主机设备厂家提供的除尘排风量、压力参数,适当乘以安全系数来进行除尘设备和风机风量和压力的配备。在实际运行中多数系统呈现运行风量偏大,压力较高的现象,造成系统无效能耗增加。从表3可以看出,除尘设备的实际能耗接近于主机设备的实耗功率,是一个不容忽视的问题。采用恒压变流量控制自适应除尘系统,通过保证主要吸风口负压的方法,适应不同品种、不同运行情况下除尘及吸落棉设备的高效运行,可提高滤尘系统设备综合节能。采用恒压变流量自适应控制系统改造,可使清梳联除尘系统在主机正常运行的情况下主风机实耗功率下降25%以上。降低除尘吸落棉系统无用能耗,是滤尘吸落落棉系统节能改造的有效方法。另外,把控好滤尘和吸落棉等辅机设备的开关车时间,做到紧跟车间主机设备停开车,减少辅机设备无用能耗时间,杜绝电能浪费。可以采用主辅机设备联动的形式进行联锁控制,通过联锁电路使辅机设备紧跟主机设备实现先开后停,减少辅机设备开车过早、停车过晚造成的电能浪费。以本案为例,若对清梳联除尘及精梳吸落棉系统进行恒压变流量改造,按表3中除尘系统实际能耗,按保守数据15%节能计算,该车间每月可节电4.5×104kW·h,全年可节电5.4×105kW·h。

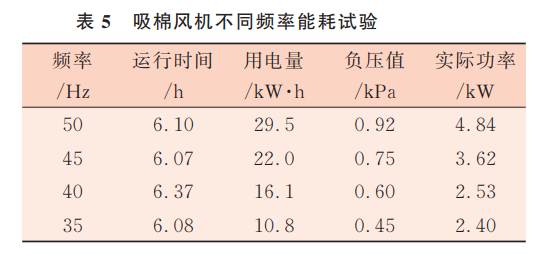

2.3细纱吸棉风机节能试验

一般细纱吸棉风机都是以50Hz额定频率工作,无论断头多少,吸棉风机一直高速运行。参考细纱吸棉风机节能改造经验,利用主机单锭监测装置,与吸棉风机变频器进行关联,根据断头数量来控制吸棉风机的运行频率,以达到节能降耗的目的。以1070锭118#细纱机为例,吸棉风机7.5kW,纺纱品种JC9.8tex,锭速20000r/min,落纱长度5717m。利用单锭监测装置关联控制吸棉风机变频器,控制风机运行频率,将吸棉风机小负压600Pa,对不同品种多台细纱机进行试验,日单台用电量如表6所示。由表6可以看出,采用单锭监测关联技术对吸棉风机进行改造后,单台细纱机日可平均节电45.25kW·h,全车间节电4344kW·h,全年可节约用电1.52×106kW·h。

2.4集聚纺负压风机节能试验

细纱集聚纺负压风机都是在高负压值下运行,这样不但能耗较高,电器设备长期满负荷运行,大大缩短了使用周期,增加了保养工作量。通过大量试验,对负压值作适量调整,在满足生产工艺要求的情况下,可以降低负压风机的运行频率,达到减负降耗的目的。在满足工艺生产的情况下,对两个品种10台集聚纺负压风机频率进行了调节试验,细纱机301#~305#纺JC11.8tex,208#~212#纺JC9.8tex,具体能耗比较如表7所示。从表7可以看出,通过对集聚纺风机频率的调节,在满足正常生产的情况下,试验机台平均可实现每台降低功率1.5kW,若在全车间推广,可降功率144kW,全年可实现节电1.134×106kW·h。

2.5科学调度避峰用电

现在电网供电,一般采用峰平谷电价阶梯供电,峰平谷每个时段各占8h,以平段电价为基础,峰段电价是平段电价的1.5倍,谷段电价只是平段电价一半。一般清梳生产能力较大,主要以“保供应”为主,利用谷段、平段低电价时段,前纺多做储备,减少峰段开车时间,节约电费。以本车间为例,清梳联实际功率788.2kW,若按平均每天峰、平段各减少运行1.5h,每天峰段、平段可分别少用电1182.3kW·h,每年可节约电费39.73万元。

三、平台介绍

1、安科瑞企业能源管控系统概述

安科瑞企业能源管控系统采用自动化、信息化技术和集中管理模式,对企业的生产、输配和消耗环节实行集中扁平化的动态监控和数据化管理,监测企业电、水、燃气、蒸汽及压缩空气等各类能源的消耗情况,通过数据分析、挖掘和趋势分析,帮助企业针对各种能源需求及用能情况、能源质量、产品能源单耗、各工序能耗、工艺、车间、产线、班组、重大能耗设备等的能源利用情况等进行能耗统计、同环比分析、能源成本分析、碳排分析,为企业加强能源管理,提高能源利用效率、挖掘节能潜力、节能评估提供基础数据和支持。

2、应用场所

钢铁、石化、冶金、有色金属、采矿、医药、水泥、煤炭、造纸、化工、物流、食品、水厂、电厂、供热站、轨道交通、航空工业、木材、工业园区、医院、学校、酒店、写字楼以及汽车制造、机电设备、电器产品、工器具制造等离散制造业。

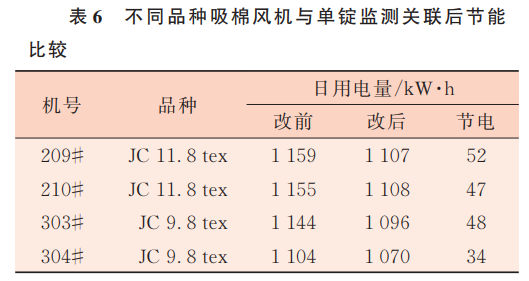

3、系统结构

现场通过厂区局域网和平台通讯,平台搭建在客户自己配置的服务器上。搭建完成之后,客户可以在任意能与局域网联通的地方,通过有权限的账号登陆网页以及手机APP查看各处的运行情况。

系统可分为三层:即现场设备层、网络通讯层和平台管理层。

现场设备层:主要是连接于网络中用于水、电、气等参量采集测量的各类型的仪表等,也是构建该配电、耗水、耗气系统必要的基本组成元素。肩负着采集数据的重任,这些设备可为本公司各系列带通讯网络电力仪表、温湿度控制器、开关量监测模块以及合格供应商的水表、气表、冷热量表等。

网络通讯层:包含现场智能网关、网络交换机等设备。智能网关主动采集现场设备层设备的数据,并可进行规约转换,数据存储,并通过网络把数据上传至搭建好的数据库服务器,智能网关可在网络故障时将数据存储在本地,待网络恢复时从中断的位置继续上传数据,保证服务器端数据不丢失。

平台管理层:包含应用服务器、WEB服务器和数据服务器,一般应用服务器和WEB服务器可以合一配置。

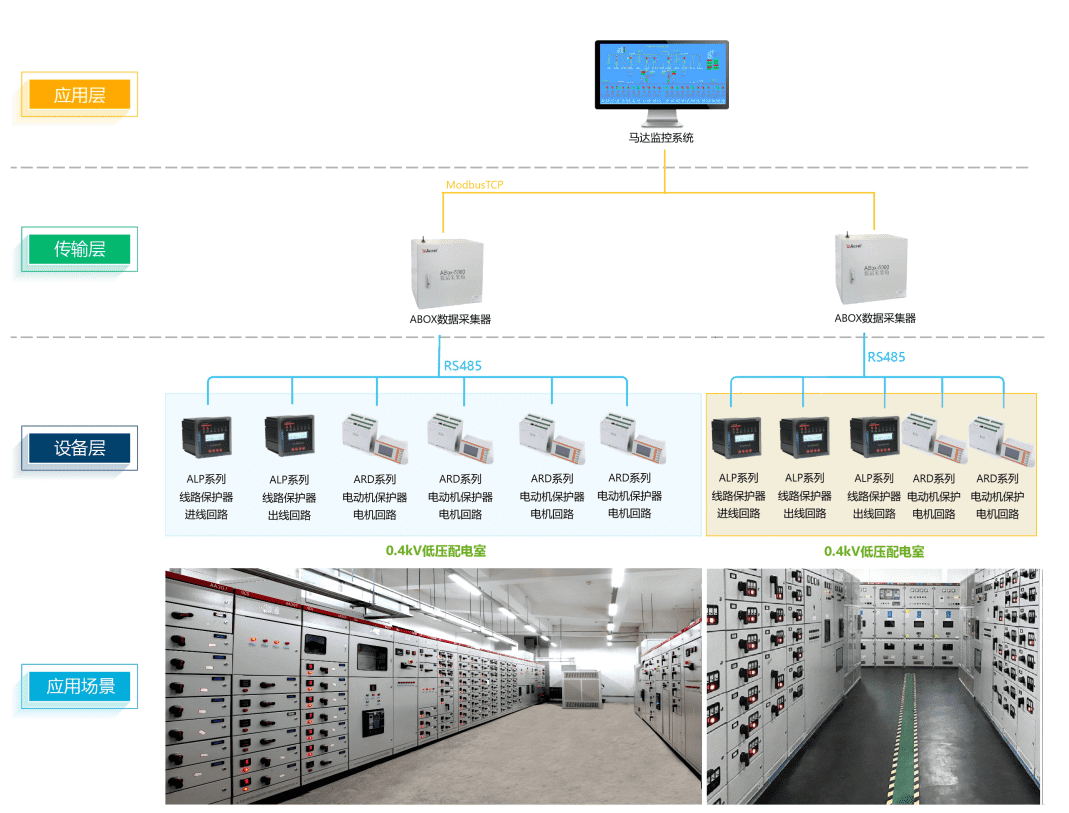

平台采用分层分布式结构进行设计,详细拓扑结构如下:

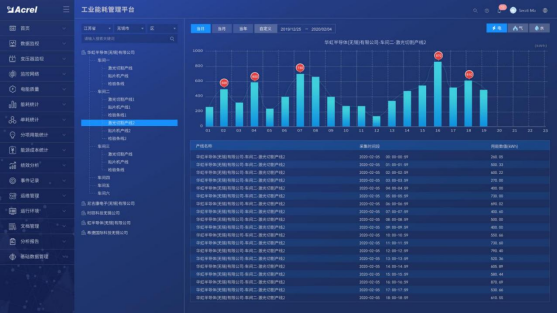

4、工业企业能耗监测系统功能

平台采用自动化、信息化技术和集中管理模式,对企业的生产、输配和消耗环节实行集中扁平化的动态监控和数据化管理。实时监测企业各类能源的消耗情况,通过数据分析、挖掘和趋势分析,帮助企业加强能源管理,提高能源利用效率和节能潜力,为节能改造提供数据依据。

(1)平台登录

在浏览器打开云平台链接、输入账户名和权限密码,进行登录,防止未授权人员浏览有关信息。

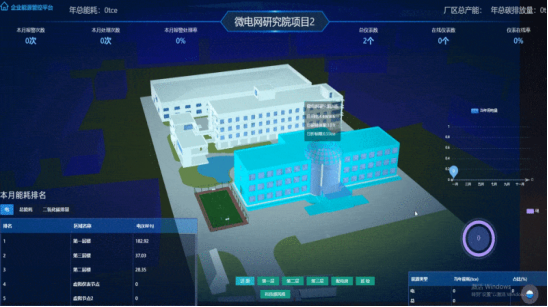

(2)大屏展示

用户登录成功之后进入大屏展示页面,展示企业及各区域的能耗折标、产值、异常、排名、占比、通讯情况,点区域展示该区域的分类能耗、产值等相关信息。

(3)首页

首页展示峰谷平用电、变压器情况、年能耗趋势、单耗趋势、分类能耗等企业级统计数据。

(4)数据监控

对企业各点位的能源使用、报警等情况进行实时的监控。以便企业用户能够实时的监测各个点位的运作情况,同时能更快的掌握点位的报警,并为企业削峰填谷、调整负载等技改措施提供数据支撑。

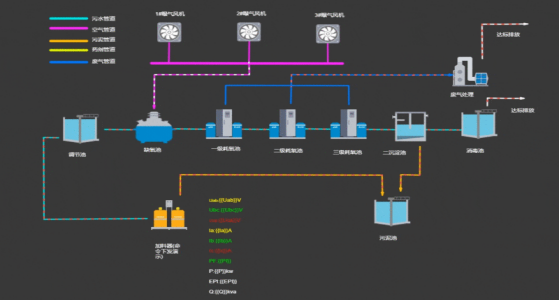

能源实时监控:对于水、电、气等能源消耗进行实时监测,确保用能环节的持续稳定运行,显示配电图、能流图、能源平衡网络图、能源计量网络图等功能。

能流图:需要在能流图上对水、电、气的消耗情况进行实时展示;当能源参数越限报警,可提供报警重要性等级分类,同时支持APP推送、手机短信、邮件、钉钉、语音播报、系统弹窗报警提示等;

配电图:将配电房真实情况画入配电图,实时展示接入的门禁、水浸、电水气等仪表的实时参数、门禁水浸状态及能耗数据。

实时统计:实时统计工厂、车间、工序、设备的当年、季度、月、周、日、班次等能耗值;

数据展示:通过实时曲线和历史曲线展示不同区域、不同设备的不同的能耗参数;

检测:对能源报警信息进行集中显示,可以对报警阈值信息进行相关处理操作,可以对报警参数进行在线设置,当能源参数越限报警,可提供报警重要性等级分类,具备APP推送、手机短信、邮件、钉钉、语音播报、系统弹窗等报警提示;

(5)视频监控

接入摄像头,实时掌控企业内实际情况。

(6)变压器监控

展示各电压器的负载情况,从而可以为变压器配备情况进行科学合理的规划。通过各种运行参数状态下用电效能的对比分析,找出更好的运行模式。根据运行模式调整负载,从而降低用电单耗,使电能损失降低。

(7)仪表实时监控

展示各个水电气仪表的实时参数变化,以曲线图的方式展示。

(8)能源中控

将所有有关能源的能源参数集中在一个看板中,能从多个维度对比分析,实现各个产业线的对比,帮助领导掌控整个工厂的能源消耗,能源成本,标煤排放等的情况。

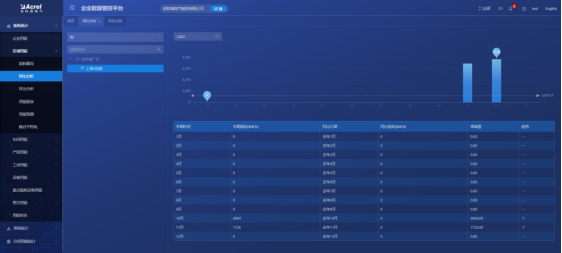

(9)用能统计

从能源使用种类、监测区域、车间、生产工艺、工序、工段时间、设备、班组、分项等维度,采用曲线、饼图、直方图、累积图、数字表等方式对企业用能统计、同比、环比分析、实绩分析,折标对比、单位产品能耗、单位产值能耗统计,找出能源使用过程中的漏洞和不合理地方,从而调整能源分配策略,减少能源使用过程中的浪费。

(10)成本分析

统计各个监测节点(工厂、车间)的当年、季度、月、周、日各类能源消耗费用,其中电包括峰电量、峰电费、谷电量、谷电费以及平均电量和平均电费。

(11)产品单耗统计

与企业MES系统对接,通过产品产量以及系统采集的能耗数据,在产品单耗中生成产品单耗趋势图,并进行同比和环比分析。同时将产品单耗与行业/国际指标对标,以便企业能够根据产品单耗情况来调整生产工艺,从而降低能耗。

(12)绩效分析

对各类能源使用、消耗、转换,按班组、区域、车间,产线、工段、设备等进行日、周、月、年、指定时段绩效统计按照能源计划或定额制定的绩效指标进行KPI比较考核,帮助企业了解内部能效水平和节能潜力,评定能源消耗是否合理。

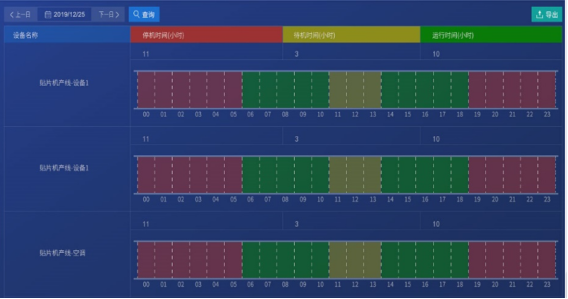

(13)运行监测

系统对区域、工段、设备能源消耗进行数据采集,监测设备及工艺运行状态,如温度、湿度、流量、压力、速度等,并支持变配电系统一次运行监视。可直接从动态监测平面图快速浏览到所管理的能耗数据,支持按能源种类、车间、工段、时间等维度查询相关能源用量。

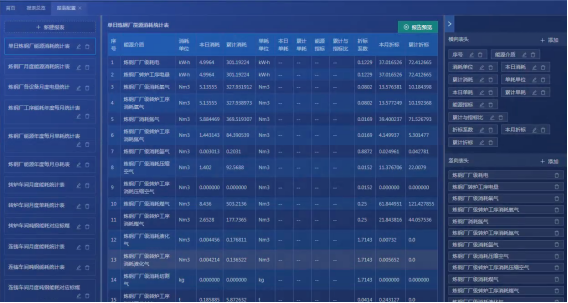

(14)自定义能耗报表

用户可通过自定义报表头与列,灵活生产各种报表,查看企业各个节点的能耗,单耗,成本,综合能耗等信息,并同比、环比报表,支持导出报表。

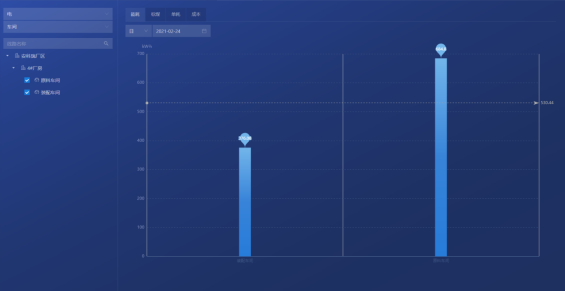

(15)同比、环比

提供能耗成本的图形对比分析,包括分时段(日、月、年)的同比、环比分析,分类、分时段、分项(地点、机构、设备)统计图形对比分析(柱状图、饼图、堆积图等)。

同比

环比

(16)分析报告

以年、月、日对企业的能源利用情况、线路损耗情况、设备运行情况、运维情况等进行仔细的统计分析,让用户更加了解系统的运行情况,并为用户提供数据基础,方便用户发现设备异常,从而找出改善点,以及针对用能情况挖掘节能潜力。

(17)能耗设备用能

监控耗能设备运行、停机及异常状态,及时解决设备故障停运导致无法正常生产。

(18)线损分析

根据节点、能源分类,查询各个节点线路上的能源损耗数据,及时发现能量在使用过程中的跑冒滴漏和异常用能等浪费的问题,提醒用户及时进行干预。

(19)碳排放管理

按照区域对碳排放总量的变化趋势进行统计,并进行同环比分析。对单位产值碳排放量进行计算,并结合减排指标实现超标预警,提升区域减排水平,促进碳达峰目标实现。

(20)电能质量监测

实时监测谐波含量、三相不平衡度、功率因数等,确保功率因数不低于考核指标,避免被罚款和设备出现故障。

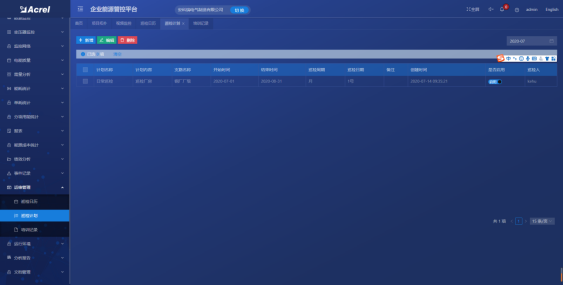

(21)运维管理

系统支持设备日常巡检计划、派工、消缺、报修、派工等设备运维管理,方便运行管理人员的制定巡检计划、派工,巡检人员执行巡检、完成工单、巡检发现问题消缺,进行故障报修、跟进维修进度,满足日常巡检、设备维修保养需要。

(22)报警管理

针对于电气正常开展、限电和能耗双控,实现电参量异常报警、电气火灾隐患报警、能耗超标报警、限电报警等,帮助企业提前预警,避免发生火灾事故和被罚款导致用能成本过高。支持分级分类报警,可对报警进行派发与闭环处理。

(23)能耗抄表

可自定义时间段抄仪表的抄表值以及差值,可自定义抄表的分类分项。

(24)能耗分析自定义时间抄表

可自定义时间段内各个拓扑节点的能耗值,可自定义抄表能耗值的的分类分项。

(25)容需量报表

提供容需量报表,实时展示容量需量价格的变化情况,帮助企业实现容改需,降低基本电费。

(26)复费率报表

对尖、峰、平、谷用电量及成本费用进行统计分析,为企业分时用电,优化成本效益提供数据支持。

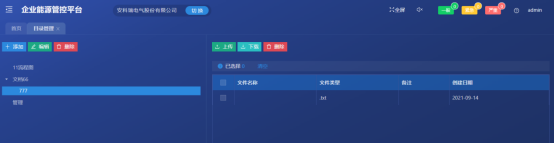

(27)文档管理

对国标、能源管理制度、能源指标体系等文件进行归档,可快速查询相关文档。对仪表台账进行系统管理,支持文件的上传和下载。

(28)3D可视化大屏

对场景进行虚拟仿真,展示各区域运行及能源消耗情况,可实现分层预览、转场展示、风格切换、智能巡检等效果,支持模型与监测点位的自定义绑定。

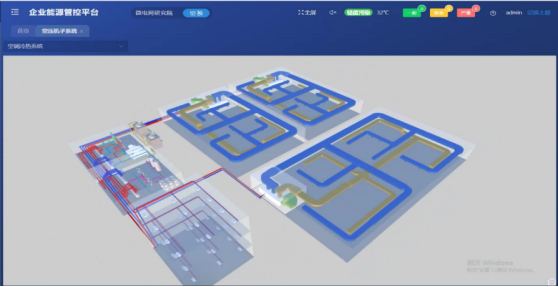

(29)3D子系统

对各动力子系统进行虚拟仿真,展示子系统的动力管线、设备的实时状态及能源消耗情况,可实现动态的能源流向效果。

(30)工业组态

可通过图形化的编辑方式自定义组态图,展示设备运行状态及能源消耗情况,可上传自定义素材及绑定监测数据。

(31)自定义驾驶舱

可通过图形化的操作方式自定义驾驶舱,以折线图、饼图、表格等图形展示采集数据及各类统计数据,数据源包括API、数据库查询、MQTT、Excel等方式。

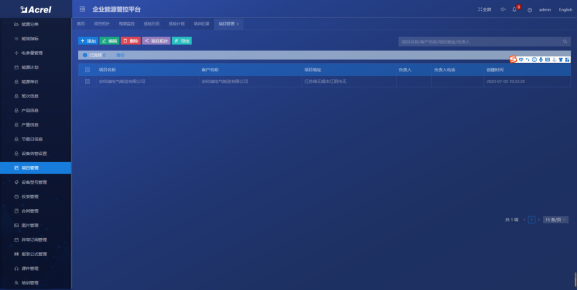

(32)基础数据管理

对系统的项目、探测器、设备型号、电参量、节点、能源、公示、及相关参数进行配置、修改、删除等管理、进行用户添加和授权管理、合同管理。

(33)手机APP

APP支持Android、iOS操作系统,方便用户按能源分类、区域、车间、工序、班组、设备等不同维度掌握企业能源消耗、产线比对、效率分析、同环比分析、能耗折标、事件记录、运行监视、异常报警、配电图、工艺流程图、能流图。

(34)知识产权证书

5.系统硬件配置

结语

通过对纺纱厂主辅机设备装机功率统计分析,对主机用电及空调除尘系统用电的测量统计,得知新型纺纱空调除尘系统的装机功率(不计制冷装机)达到全厂装机功率的19.1%,在空调系统采用自动控制系统的情况下,平均实耗功率占全厂功率的20.2%,空调系统是节能管理的关键部位。对清梳联配套的除尘系统和精梳配套的吸落棉系统实际用电测试统计发现,除尘系统和吸落棉系统实际用电功率占总用电功率46.7%~58.7%,清梳联辅机和精梳辅机的节能同样应该引起重视。对于现代纺纱厂,采用比较成熟的节能技术,如除尘和精梳吸落棉系统采用恒压变流量调速控制,细纱吸棉风机采用单锭关联技术控制运行频率,对细纱集聚纺吸风机频率进行整定优化,对于类似前纺清梳联等工序科学调度,充分利用峰平谷电价优势,调整生产时间节点,节能效果明显。以本研究所在企业为例,若全面采用上述技术和管理措施,可实现全厂每年节电3.194×106kW·h,达到综合节电5.7%节能效果。